उपकरण पैरामीटर

परियोजना |

विनिर्देश |

कार्बाइड आरा ब्लेड

|

¢360x60T

|

अधिकतम काटने की विशिष्टताएँ

|

¢100mm |

खिलाने की लंबाई

|

10 ~500mm |

स्क्रू फीडिंग सटीकता

|

±0.02-0.03mm |

काटने वाले मुख अक्ष की लंबवतता

|

≤0.2/100

mm

|

क्लैम्पिंग मोड

|

क्षैतिज और ऊर्ध्वाधर क्लैम्पिंग |

आरी ब्लेड की गति

|

60/80/100/120RPM(चरणहीन आवृत्ति रूपांतरण)rpm |

मोटर शक्ति

|

15KW(आवृत्ति रूपांतरण)

|

हाइड्रोलिक प्रणाली का दबाव |

30Mpa |

ठंडा करने का प्रकार

|

तेल धुंध स्नेहन शीतलन |

हाइड्रोलिक टैंक की मात्रा

|

60L

|

हाइड्रोलिक मोटर शक्ति

|

2.2/4PKw |

संपीड़ित हवा

|

4-6bar |

चिप हटाने की प्रणाली

|

स्वचालित चेन-प्रकार चिप हटाने प्रणाली |

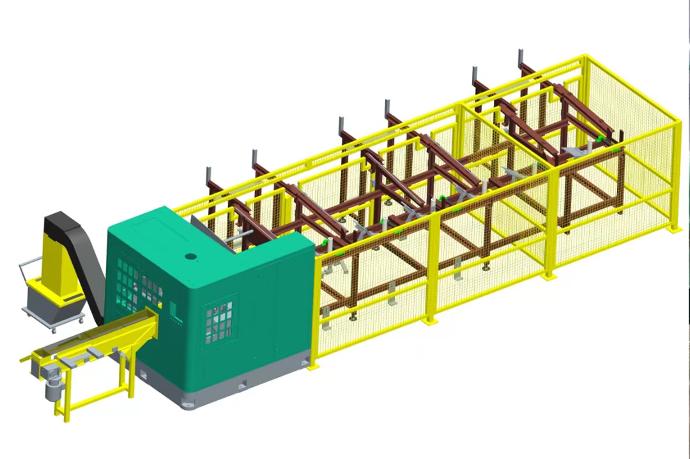

उपकरण तस्वीरें

उपकरण के मुख्य घटक

एस -100 एनसी बार उच्च गति काटने की मशीन, मुख्य घटकों में मशीन बिस्तर, धुरी भाग, खिला प्रणाली, क्लैंपिंग डिवाइस, स्वचालित खिला डिवाइस, ड्रम प्रकार सामग्री रैक, हाइड्रोलिक सिस्टम, विद्युत प्रणाली, शीतलन प्रणाली, स्क्रैपर प्रकार चिप हटाने की मशीन और अन्य भाग शामिल हैं।

1.मशीन बेड: मशीन बेड का मुख्य भाग उच्च गुणवत्ता, उच्च शक्ति वाली विशेष सामग्री से वेल्डेड होता है, और वेल्डिंग के बाद पूरे शरीर को तनाव से राहत और तड़के के अधीन किया जाता है। इसमें अच्छी समग्र कठोरता, उच्च शक्ति, प्रभाव प्रतिरोध और छोटे विरूपण की विशेषताएं हैं, जो मशीन टूल की समग्र कठोरता और मशीन टूल की काटने की स्थिरता में काफी सुधार कर सकती हैं।

2.स्पिंडल भाग: गियरबॉक्स को उच्च गुणवत्ता, उच्च शक्ति वाली विशेष सामग्री के साथ एकीकृत रूप से ढाला जाता है, जो ताकत और प्रभाव-प्रतिरोधी में उच्च है। उच्च प्रदर्शन वाली सामग्रियों से बने स्पिंडल बॉक्स और स्पिंडल को विशेष ताप उपचार और सटीक पीसने से गुजरना पड़ता है ताकि सुचारू संचरण और आरा ब्लेड की औसत सेवा जीवन और उच्च संचरण दक्षता सुनिश्चित हो सके। बीयरिंग उच्च परिशुद्धता, उच्च शक्ति वाले आयातित बीयरिंग हैं, जो पूरे स्पिंडल बॉक्स को कम शोर, स्थिर और विश्वसनीय संचरण प्रदर्शन के साथ चलाते हैं। एक अद्वितीय आरा ब्लेड स्थिरीकरण और आरा ब्लेड समर्थन प्रणाली का उपयोग परिपत्र आरा ब्लेड की कठोरता में काफी सुधार कर सकता है, आरा ब्लेड के कंपन और विक्षेपण को कम कर सकता है, और आरा ब्लेड की सेवा जीवन को काफी बढ़ा सकता है, और मज़बूती से काटने की सटीकता और स्थिरता की गारंटी देता है।

3.फीडिंग सिस्टम: सर्वो मोटर फ्लैट-कटिंग शक्तिशाली फीडिंग करने के लिए स्पिंडल बॉक्स को चलाने के लिए लीड स्क्रू को चलाती है, जो उच्च परिशुद्धता और तेज गति के साथ क्लैंप किए गए वर्कपीस को काट सकती है।

4.क्लैम्पिंग डिवाइस: इसमें क्षैतिज और ऊर्ध्वाधर क्लैम्पिंग डिवाइस के दो सेट होते हैं। काटने की प्रक्रिया की स्थिरता सुनिश्चित करने के लिए डिवाइस के आगे और पीछे के सेट को एक ही समय में क्लैंप और रिलीज़ किया जा सकता है।

5.स्वचालित फीडिंग डिवाइस: स्वचालित फीडिंग फीडिंग सटीकता सुनिश्चित करने के लिए उच्च परिशुद्धता बॉल स्क्रू के एसी सर्वो नियंत्रण को अपनाती है।

6.रोलर रैक: रोलर रैक का उपयोग पंक्तियों में काटे जाने वाले कच्चे माल को रखने के लिए किया जाता है, और यह 4 मीटर तक की लंबाई वाली छड़ें पकड़ सकता है। स्वचालित सामग्री वापसी तंत्र वैकल्पिक है।

7.हाइड्रोलिक प्रणाली: यह तेल टैंक, केंद्रीय ब्लॉक, हाइड्रोलिक पंप, हाइड्रोलिक घटकों, एक्ट्यूएटर्स आदि से बना है। इसकी विफलता दर कम है, प्रदर्शन विश्वसनीय है, और यह स्थिर और मज़बूती से विभिन्न प्रोग्राम क्रियाओं को महसूस कर सकता है।

8.विद्युत प्रणाली: यह विद्युत कैबिनेट, टच स्क्रीन, बटन, पीएलसी, मोटर, संपर्ककर्ता, रिले, हीट एक्सचेंजर, स्विच और सहायक घटकों से बना है। मशीन टूल संख्यात्मक नियंत्रण की पूरी प्रक्रिया को महसूस कर सकता है। कच्चे माल को सामग्री रैक पर रखने के बाद, स्टार्ट बटन को स्वचालित रूप से देखा और काटने के लिए दबाया जा सकता है। स्वचालन की डिग्री उच्च है, और विभिन्न सुरक्षा संरक्षण उपकरण काटने की पूरी प्रक्रिया के सुरक्षित और स्थिर संचालन को सुनिश्चित कर सकते हैं।

9.शीतलन प्रणाली: माइक्रो-स्नेहन शीतलन स्नेहन प्रणाली का उपयोग तेजी से शीतलन प्राप्त करने, उत्पादन लागत को कम करने और साथ ही काटने की गुणवत्ता में सुधार करने और आरा ब्लेड की सेवा जीवन का विस्तार करने के लिए किया जाता है।

10.स्वचालित चेन प्लेट चिप हटाने प्रणाली: स्वचालित चेन प्लेट चिप हटाने प्रणाली का उपयोग काटने से उत्पन्न चूरा इकट्ठा करने के लिए किया जाता है, जो प्रभावी रूप से कार्यशाला के वातावरण में सुधार करता है और श्रमिकों की श्रम तीव्रता को कम करता है।